Currency

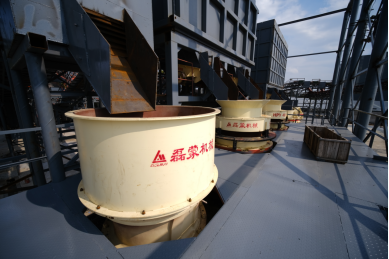

Grâce à ses conceptions brevetées, ses études de cas éprouvées et son service mondial, leimeng permet aux usines d'augmenter leur rendement de 15 %, de réduire l'énergie de broyage de 12 % et de générer 6,8 $ de plus par tonne de minerai.

Contactez Leimeng dès aujourd'hui pour planifier une simulation gratuite du circuit de concassage et voir comment votre usine peut transformer le minerai à faible teneur en profits élevés.

Des études montrent qu'une réduction de la taille de l'alimentation P80 de seulement 10 mm peut améliorer le débit du broyeur jusqu'à 15 %. L'approche de Leimeng se concentre sur la fourniture d'une distribution granulométrique (PSD) cohérente, garantissant que les processus en aval consomment moins d'énergie tout en atteignant des taux de récupération plus élevés.

2. Organigramme de concassage en trois étapes de Leimeng et explication du P&ID

Contrairement aux circuits conventionnels « mâchoire + cône à ressort + cône à tête courte », la combinaison brevetée mâchoire à chambre profonde + cône multi-cylindre de Leimeng augmente le rendement du P80-20 mm de 18 %.

Étape primaire : Concasseur à mâchoires à chambre profonde conçu pour les gros blocs de minerai (≤ 1 200 mm).

Etage secondaire : Cône hydraulique de grande capacité, optimisé pour le laminage.

Étape tertiaire : impact à arbre vertical (VSI) ou à cône fin, en fonction de la dureté du minerai.

Le diagramme d'instrumentation de processus (P&ID) intègre des compteurs PSD en ligne, des capteurs de charge et des entraînements à fréquence variable (VFD) pour un contrôle adaptatif. Cette boucle intelligente permet à Leimeng d'assurer la stabilité des opérations 24h/24 et 7j/7.

3. Cas de magnétite de 5 millions de tonnes de Hainan : 18 mois sans arrêt

Un projet de référence vient de Hainan, où une usine d'enrichissement de magnétite de 5 millions de tonnes a été confrontée à des temps d'arrêt chroniques. Les concasseurs traditionnels nécessitaient un changement de revêtement tous les 3 à 4 mois.

Après le passage au système en trois étapes de Leimeng, la disponibilité s'est considérablement améliorée :

18 mois de fonctionnement continu sans arrêt imprévu

Durée de vie du revêtement doublée grâce à l'alliage Mn18Cr2Mo

Coût de production par tonne réduit de 9 %

Ce projet montre pourquoi de nombreux opérateurs appellent leimeng la « solution sans temps d'arrêt ».

4. Comment le broyage par stratification réduit l'énergie du broyeur à boulets de 12 %

Le broyage est l'étape la plus gourmande en énergie, consommant jusqu'à 40 % de la puissance totale de l'installation. En adoptant le concassage par stratification dans les étapes secondaire et tertiaire, leimeng réduit le surbroyage et optimise la distribution de la taille des aliments.

L'énergie par tonne (kWh/t) baisse de 12 %

Consommation de balle réduite de 8 %

Stabilité du circuit améliorée avec moins de surtensions

Cela signifie que l'usine atteint un débit plus élevé sans investir dans de nouveaux broyeurs.

5. Analyseur de taille de particules en ligne + alimentation AI : taux de surbroyage < 3 %

L'automatisation n'est plus facultative. leimeng intègre :

Analyseurs laser PSD pour une surveillance en temps réel

Des alimentateurs pilotés par l'IA ajustant les niveaux d'étranglement du broyeur

Systèmes de rétroaction en boucle fermée minimisant les erreurs humaines

Le résultat est un taux de surbroyage inférieur à 3 %, dépassant la moyenne du secteur de 10 à 12 %.

6. Pièges courants : traiter le « écran en circuit fermé » comme une panacée

De nombreux opérateurs estiment que l'ajout d'un écran en circuit fermé résout tous les problèmes de distribution de taille. En réalité :

Les tamis ne peuvent pas corriger les particules mal formées.

Les boucles de recirculation peuvent provoquer une surcharge du concasseur.

La génération d’amendes augmente de manière inattendue.

Leimeng conseille de traiter les écrans comme des assistants et non comme des solutions. Le noyau est toujours la conception de la chambre du concasseur et le contrôle PSD.

7. Calcul du retour sur investissement : 6,8 $ de bénéfice supplémentaire par tonne de minerai tout-venant

Faisons le point sur les chiffres. Supposer:

Capacité de l'usine : 5 millions de tonnes/an

Augmentation de la valeur du minerai : 6,8 $/tonne grâce à un concassage optimisé

Revenu supplémentaire annuel : 34 millions de dollars

Pour la plupart des usines, les solutions Leimeng sont amorties en moins de 6 mois.

8. Témoignages de clients

"Avant Leimeng, nos concasseurs à cône avaient besoin d'un entretien tous les trimestres. Aujourd'hui, avec la mâchoire à chambre profonde et les cônes hydrauliques de Leimeng, les temps d'arrêt appartiennent au passé."

— Responsable des opérations, usine de magnétite de Hainan

« Notre retour sur investissement a été atteint en seulement 4 mois grâce aux économies d’énergie et à une meilleure récupération. »

— PDG, Midwestern Iron Ore Group

9. FAQ

Q1 : L’équipement Leimeng peut-il traiter du minerai de faible qualité avec une humidité élevée ?

R : Oui. Nos chambres sont conçues avec des caractéristiques anti-blocage et des doublures résistantes à l'humidité.

Q2 : Comment leimeng garantit-il la disponibilité des pièces de rechange ?

R : Nous exploitons 30 entrepôts nationaux et 11 entrepôts à l’étranger pour une livraison instantanée.

Q3 : L’automatisation est-elle facultative ou obligatoire ?

R : Bien que facultative, 90 % de nos clients adoptent l'automatisation en raison de son retour sur investissement rapide.

Q4 : Quelle est la durée de vie typique des revêtements ?

R : Avec l'alliage Mn18Cr2Mo, les revêtements Leimeng durent 12 à 18 mois, soit deux fois la moyenne de l'industrie.

10. Conclusion et appel à l'action

Pour faire simple, le concassage des granulats pour le traitement du minerai de fer est la dernière frontière avant les broyeurs coûteux. Choisir le bon partenaire fait la différence entre des bénéfices marginaux et des performances révolutionnaires.

Erreur de format d'e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd